La ghisa, che comprende principalmente ghisa grigia, ghisa duttile, ghisa mellibile e altra ghisa ad alta lega, è ampiamente utilizzata inFonderia di colata RMC. Le fusioni in ghisa svolgono un ruolo importanteindustrie moderne. Selezionare i processi di fusione giusti e adeguati realizzati con la ghisa ti aiuterà a ottenere getti di ghisa a costi inferiori e tempi di consegna brevi.

Di seguito proponiamo alcuni principi o fattori quando scegliamoprocessi di colata adeguatiper materiali in ghisa. In generale, il processo di fusione della ghisa più utilizzato è la fusione in sabbia, seguito da metodi di fusione speciali, come la fusione in stampi metallici, la fusione a cera persa, la fusione in conchiglia,fusione a schiuma persae colata sotto vuoto.

1- La fusione in sabbia dovrebbe essere la prima scelta

Principalmente a causa del basso costo e della semplice produzioneprocesso di fusione in sabbia, la fusione in sabbia rappresenta circa il 60-70% della produzione totale di colata, di cui circa il 70% è costituita da fusione in sabbia verde. Quando la sabbia verde non riesce a soddisfare i requisiti allora si potrebbe prendere in considerazione l'utilizzo di sabbia asciutta o altra sabbia. La gamma di peso della fusione in sabbia verde va da diversi chilogrammi a centinaia di chilogrammi, mentre la produzione di fusione in argilla secca può pesare diverse tonnellate.

Il processo di fusione in sabbia utilizza tipi di sabbia per realizzare stampi di fusione. Può anche essere diviso in tre tipologie:

1) Colata in sabbia verde, che utilizzano la sabbia bagnata (verde) per formare lo stampo.

2) Colata in sabbia rivestita in resinae fusione in stampo in sabbia senza cottura (colata in sabbia con resina autoindurente), che utilizzano materiali legati chimicamente per aiutare a formare i sistemi di stampaggio.

3) Colata in sabbia a secco, che utilizzano principalmente materiali asciutti senza prodotti chimici per lo stampaggio. Il processo di fusione in sabbia secca si riferisce principalmente alla fusione a schiuma persa ecolata sotto vuoto.

In generale, per le fusioni in ghisa di medie e grandi dimensioni, la fusione in sabbia con resina autoindurente sarebbe una buona opzione. Ma per quanto riguarda i materiali in acciaio legato e acciaio al carbonio, potremmo scegliere la sabbia di vetro solubile. Ciò può ottenere dimensioni precise e una superficie liscia dei pezzi fusi, con costi inferiori rispetto al processo di fusione a cera persa con sol di silice.

La precisione, la finitura superficiale, la densità e la microstruttura del materiale e le proprietà meccaniche potrebbero non raggiungere i severi requisiti se si hanno aspettative speciali ed elevate. In questo caso, dovrebbero essere presi in considerazione altri metodi di fusione come la fusione a cera persa con sol di silice o vetro solubile, la pressofusione, la fusione a bassa pressione, la fusione a schiuma persa e la fusione sotto vuoto.

2- Pensa alla domanda annuale

Se la tua domanda annuale è elevata, la linea di formatura automatica dovrebbe essere la scelta migliore grazie alla sua grande capacità produttiva e alla qualità costante. E questo metodo potrebbe raggiungere costi medi bassi solo se la quantità richiesta è sufficientemente grande. Al contrario, lo stampaggio manuale farà risparmiare sui costi se la quantità non è così grande o se i getti desiderati sono di medie o grandi dimensioni.

Tuttavia il processo di fusione in sabbia di resina (shell moulding) è adatto anche per fusioni in ghisa di grandi dimensioni. Inoltre, la fusione in conchiglia ha una finitura migliore e una qualità superiore rispetto ai processi di fusione in sabbia verde.

Gli altri processi come la pressofusione a bassa pressione, la pressofusione e la fusione centrifuga sono adatti solo per la produzione di massa con grandi quantità a causa di attrezzature e utensili costosi.

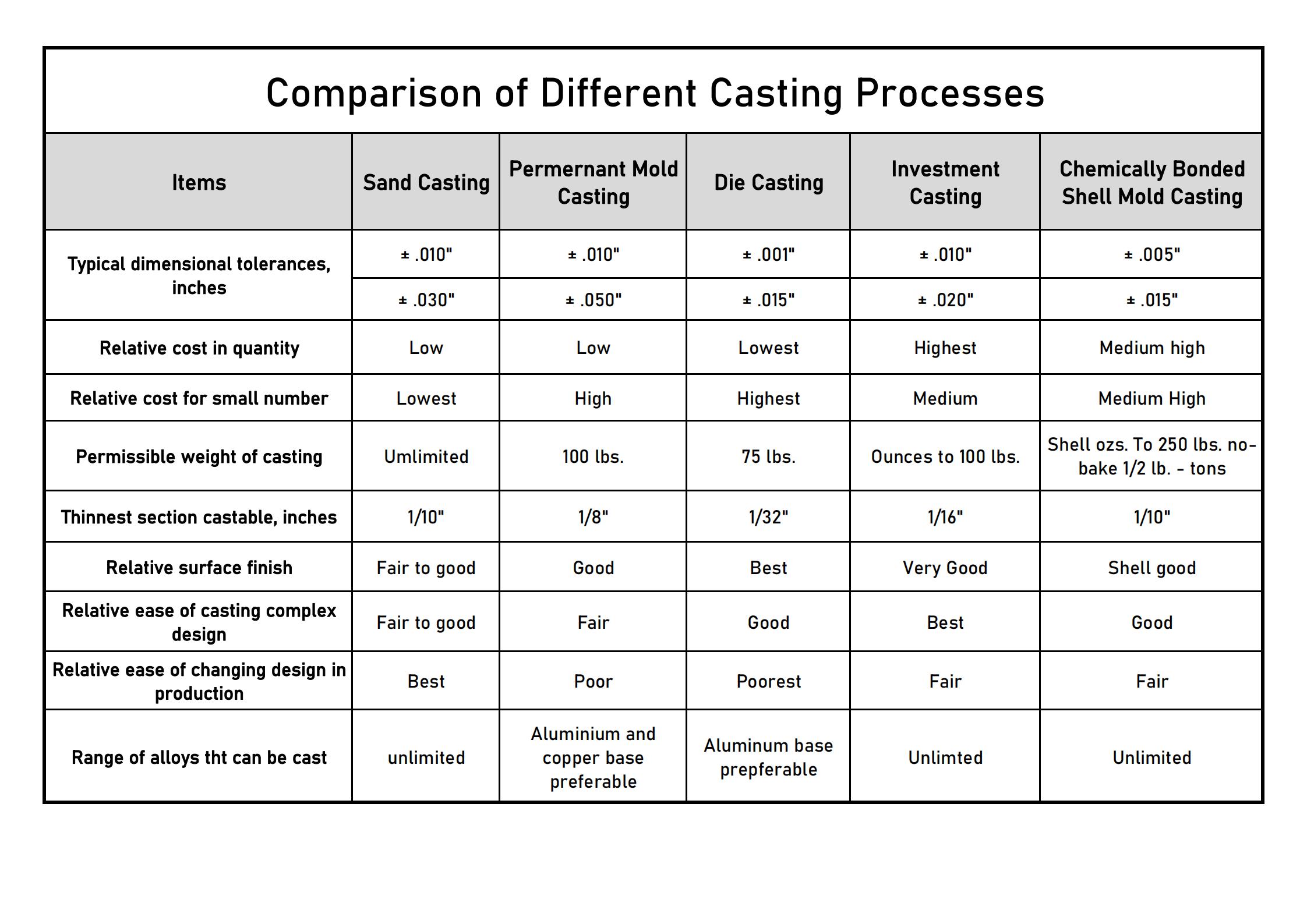

3- Tolleranze dimensionali e conteggio della qualità della superficie

Nel processo di selezione del processo di fusione del materiale in ghisa, anche l'accuratezza dimensionale e la qualità della superficie sono fondamentali. Scegliendo unprocesso di fusione di precisioneridurrà la necessità di lavorazione, anche senza lavorazione. Ciò richiede una considerazione globale dell’equilibrio tra l’aumento dei costi di fusione e la riduzione della lavorazione. Sulla base della nostra pluriennale esperienza, gli ingegneri della nostra azienda possono selezionare per voi il processo di fusione più adatto ed economico.

Orario di pubblicazione: 28 gennaio 2021