Esistono diversi processi produttivi per produrre aparte metallica personalizzata. Ognuno ha la propria serie di vantaggi e svantaggi. Alcuni dei fattori importanti che influenzano la selezione di un processo includono quanto segue:

- Quantità del materiale richiesto

- Progettazione della parte metallica

- Tolleranze richieste

- Specifica del metallo

- Finitura superficiale richiesta

- Costi di attrezzatura

- Economia della lavorazione rispetto ai costi di processo

- Requisiti di consegna

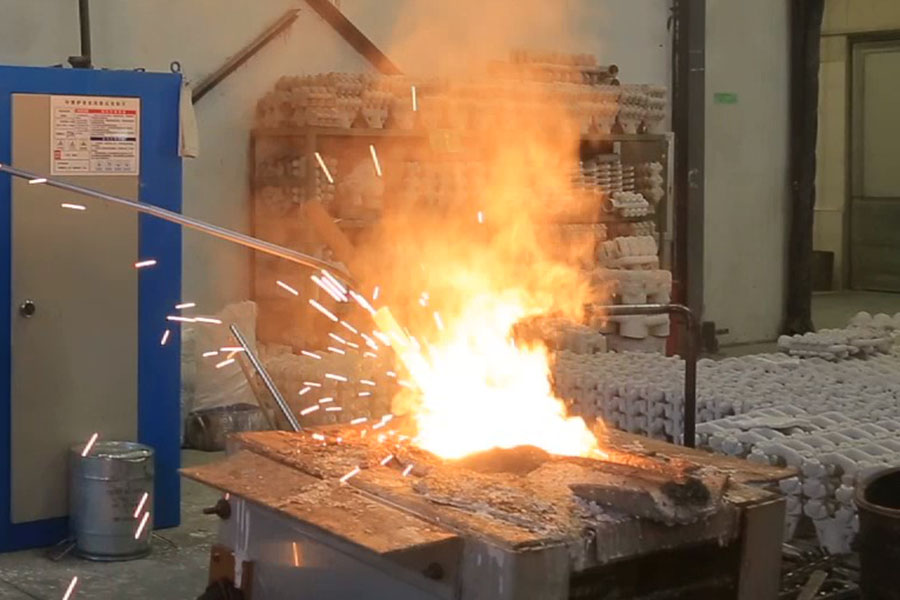

Colata

Il processo di fusione consiste nel colare o iniettare il metallo fuso in uno stampo contenente una cavità con la forma desideratagetti. I processi di fusione del metallo possono essere classificati in base al tipo di stampo o alla pressione utilizzata per riempire lo stampo con metallo liquido. Se in base al tipo di stampo, il processo di fusione potrebbe essere classificato in fusione in sabbia, fusione a cera persa e pressofusione di metalli; mentre in base alla pressione utilizzata per riempire lo stampo, il processo di colata potrebbe essere suddiviso in colata per gravità, colata a bassa pressione e colata ad alta pressione.

Fondamenti di fusione

La fusione è un processo di solidificazione. Pertanto, la microstruttura può essere regolata con precisione, come la struttura del grano, le trasformazioni di fase e la precipitazione. Tuttavia, anche difetti come la porosità da ritiro, le fessurazioni e la segregazione sono intimamente legati alla solidificazione. Questi difetti possono portare a proprietà meccaniche inferiori. Spesso è necessario un successivo trattamento termico per ridurre le tensioni residue e ottimizzare le proprietà meccaniche.

Vantaggi della fusione:

- I prodotti di fusione di metalli grandi e complessi sono facili.

- Elevato ritmo di produzione, soprattutto tramite linea di formatura automatica.

- La flessibilità di progettazione è disponibile e più adatta.

- Diversi metalli disponibili: ghisa grigia, ghisa duttile, acciaio al carbonio, acciaio legato,acciaio inossidabile, leghe di alluminio, ottone, bronzo e leghe di zinco.

Svantaggi del casting:

- Difetti interni alle fusioni

- Porosità da ritiro

- Proiezioni metalliche

- Crepe, strappi a caldo, serramenti a freddo

- Lappature, ossidi

- Errori di esecuzione, volume insufficiente

- Inclusioni

- Richiede controlli e ispezioni ravvicinati del processo (potrebbero verificarsi porosità)

Forgiatura

La forgiatura è un processo di produzione in cui il metallo viene modellato mediante deformazione plastica sotto grande pressione in parti ad alta resistenza. A seconda se viene utilizzato lo stampo di forgiatura, il processo di forgiatura è suddiviso in forgiatura a stampo aperto e forgiatura a stampo chiuso. Ma se in base alla temperatura del metallo forgiato e della lega prima della forgiatura, il processo di forgiatura potrebbe essere suddiviso in forgiatura a freddo, forgiatura a caldo e forgiatura a caldo.

Fondamenti di forgiatura

La forgiatura o la formatura a freddo sono processi di formatura dei metalli. Non è prevista alcuna fusione e conseguente solidificazione. La deformazione plastica produce un aumento del numero di dislocazioni con conseguente maggiore stato di stress interno. Infatti, l'incrudimento è attribuito all'interazione delle dislocazioni con altre dislocazioni e altre barriere (come i bordi dei grani). Contemporaneamente, la forma dei cristalli primari (dendriti) cambia dopo la lavorazione plastica del metallo.

Vantaggi della forgiatura:

- Buone proprietà meccaniche (resistenza allo snervamento, duttilità, tenacità)

- Affidabilità (utilizzato per parti critiche)

- Nessun trattamento con metalli liquidi

Svantaggi della forgiatura:

- Muori non riempito

- Morire fallito

- Forma limitata quando sono richiesti sottosquadri o sezioni con carotaggio

- Costo complessivo solitamente superiore al casting

- Spesso sono necessari più passaggi

Possiamo distinguere la lavorazione a caldo dalla lavorazione a freddo. La lavorazione a caldo viene eseguita al di sopra della temperatura di ricristallizzazione; al di sotto di esso viene eseguita la lavorazione a freddo. Nella lavorazione a caldo l'incrudimento e la struttura distorta dei grani vengono eliminati molto rapidamente dalla formazione di nuovi grani privi di deformazioni come risultato della ricristallizzazione. La rapida diffusione a temperature di esercizio elevate aiuta a omogeneizzare la preforma. La porosità iniziale può anche essere notevolmente ridotta, eventualmente guarita completamente. Fenomeni metallurgici come l'incrudimento e la ricristallizzazione sono importanti perché questi cambiamenti nella struttura determinano un aumento della duttilità e della tenacità rispetto allo stato fuso.

Una cosa importante da tenere a mente è che la qualità dei materiali e il trattamento termico possono essere un fattore più importante della differenza tra fusione e forgiatura in alcuni casi.

Orario di pubblicazione: 24 febbraio 2021