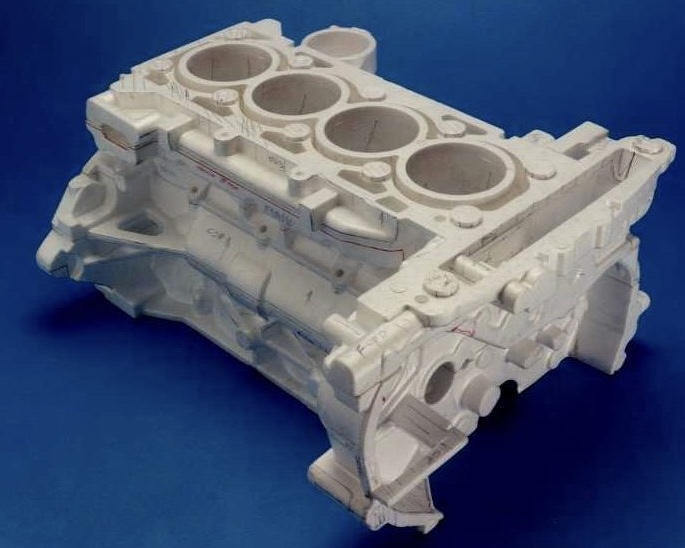

La fusione a schiuma persa, nota anche come fusione in stampo completo, prevede l'unione di modelli di schiuma in gruppi che assomigliano alle dimensioni e alle forme dei getti finali. Questi cluster vengono rivestiti con materiale refrattario e successivamente utilizzati nel processo di fusione.

Caratteristiche del Lost Foam Casting

1. Elevata precisione dimensionale

Colata a schiuma persaè un processo quasi netto che garantisce uno stampaggio preciso. Questo metodo elimina la necessità di rimuovere l'anima, le linee di giunzione, le anime di sabbia e di conseguenza evita difetti di fusione come bave, bave e angoli di spoglia. Riduce inoltre al minimo gli errori dimensionali causati dall'assemblaggio del nucleo. La rugosità superficiale dei getti può raggiungere Ra = 3,2–12.5μm, i gradi di tolleranza dimensionale possono raggiungere CT7–CT9 e i sovrametalli di lavorazione sono generalmente limitati a 1,5–2 mm. Rispetto ai tradizionali metodi di fusione in sabbia, la fusione in schiuma persa può ridurre i tempi di lavorazione di 40–50%, riducendo significativamente i costi di lavorazione.

2. Design flessibile

Questo processo offre ampia libertà nella progettazione della fusione. È possibile creare geometrie complesse assemblando segmenti di modelli in schiuma.

3. Eliminazione dei nuclei di sabbia

Poiché non vengono utilizzate carote di sabbia, si evitano problemi come la variazione dello spessore della parete causata da dimensioni imprecise del nucleo o dal posizionamento disallineato del nucleo.

4. Produzione pulita

Il processo non necessita di leganti chimici per la sabbia. La plastica espansa si degrada a basse temperature senza danni ambientali e il tasso di recupero della sabbia usata supera il 95%.

5. Costi ridotti

La fusione a schiuma persa riduce il peso dei getti grezzi e riduce al minimo i sovrametalli di lavorazione, con conseguente riduzione dei costi di produzione e di investimento.

.jpg)

Considerazioni e limitazioni

Come ogni metodo di fusione, la fusione a schiuma persa ha i suoi limiti e non è adatta a tutti i tipi di fusione. La decisione di adottare questo processo dovrebbe basarsi sull’analisi di diversi fattori:

1. Dimensione del lotto

Maggiore è il volume di produzione, più significativi saranno i vantaggi economici.

2. Materiale di fusione

L'idoneità dei materiali generalmente segue questo ordine:ghisa grigia> leghe non ferrose > sempliciacciaio al carbonio > ferro duttile > a basso tenore di carbonio eacciai legati.

3. Dimensioni del getto

Il processo deve tenere conto della capacità delle attrezzature disponibili, come tavole vibranti e sabbiere.

4. Complessità del casting

I vantaggi e i benefici economici della fusione a schiuma persa sono più evidenti con strutture di fusione complesse. Per i progetti che prevedono canali interni stretti o sezioni stratificate, sono necessari test preliminari prima della produzione su larga scala.

Orario di pubblicazione: 10 gennaio 2025