Consuetudine cineseprodotti di microfusione di acciaio inossidabile fusocome da disegni e requisiti.

L'acciaio inossidabile ha un contenuto minimo di cromo del 10,5%, che lo rende più resistente agli ambienti liquidi corrosivi e all'ossidazione. È altamente resistente alla corrosione e all'usura, offre un'eccellente lavorabilità ed è noto per il suo aspetto estetico. I getti di investimento in acciaio inossidabile sono "resistenti alla corrosione" se utilizzati in ambienti liquidi e vapori al di sotto di 650 °C (1200 °F) e "resistenti al calore" se utilizzati al di sopra di questa temperatura. Gli elementi in lega di base di qualsiasi fusione a cera persa a base di nichel o acciaio inossidabile sono cromo, nichel e molibdeno (o "molibdeno"). Questi tre componenti determineranno la struttura dei grani e le proprietà meccaniche del pezzo fuso e saranno determinanti nella capacità del pezzo fuso di combattere il calore, l'usura e la corrosione.

Comunemente, l'acciaio inossidabile dovrebbe essere fuso dalprocesso di microfusione di precisionecon il sol di silice come legame. I getti di sol di silice in acciaio inossidabile hanno una superficie e prestazioni di precisione molto elevate.

Grazie alle sue proprietà fisiche uniche, i getti di acciaio inossidabile sono apprezzati in un'ampia gamma di applicazioni, soprattutto quelle in ambienti difficili. I mercati comuni per i getti di investimento in acciaio inossidabile includono petrolio e gas, energia fluida, trasporti, sistemi idraulici, industria alimentare, ferramenta e serrature, agricoltura... ecc.

La fusione a cera persa è un metodo di fusione di precisione di dettagli complessi a forma quasi netta utilizzando la replica di modelli in cera. La fusione a cera persa o a cera persa è un processo di formatura dei metalli che in genere utilizza un modello in cera circondato da un guscio di ceramica per realizzare uno stampo in ceramica. Quando il guscio si asciuga, la cera si scioglie lasciando solo lo stampo. Quindi il componente di fusione viene formato versando il metallo fuso nello stampo ceramico.

Il processo è adatto per la produzione ripetibile di componenti a forma di rete da una varietà di metalli diversi e leghe ad alte prestazioni. Sebbene generalmente utilizzato per piccole fusioni, questo processo è stato utilizzato per produrre telai completi di porte di aerei, con getti di acciaio fino a 500 kg e getti di alluminio fino a 50 kg. Rispetto ad altri processi di fusione come la pressofusione o la fusione in sabbia, può essere un processo costoso. Tuttavia, i componenti che possono essere prodotti utilizzando la fusione a cera persa possono incorporare contorni complessi e, nella maggior parte dei casi, i componenti vengono fusi vicino alla forma netta, quindi richiedono poca o nessuna rilavorazione una volta fusi.

Nel processo di fusione a cera persa, anche la deparaffinazione e la cottura in conchiglia sono processi che richiedono attenzione. Dopo lo stampaggio della cera, il rivestimento, l'essiccazione e altri processi, il passo successivo è eseguire la deceratura e la cottura del guscio. La deceratura consiste nel riscaldare la cera nel guscio dello stampo mediante acqua calda o vapore per far fuoriuscire la cera dal guscio dello stampo.

▶ Materiali per la fusione a cera persa, processo di fusione a cera persa:

• Acciaio al carbonio: AISI 1020 - AISI 1060, C30, C40, C45.

• Leghe di acciaio: ZG20SiMn, ZG30SiMn, ZG30CrMo, ZG35CrMo, ZG35SiMn, ZG35CrMnSi, ZG40Mn, ZG40Cr, ZG42Cr, ZG42CrMo...etc su richiesta.

• Acciaio inossidabile: AISI 304, AISI 304L, AISI 316, AISI 316L, 1.4401, 1.4301, 1.4305, 1.4307, 1.4404, 1.4571 e altri tipi di acciaio inossidabile.

• Ottone, Rame Rosso, Bronzo o altre leghe metalliche a base di Rame: ZCuZn39Pb3, ZCuZn39Pb2, ZCuZn38Mn2Pb2, ZCuZn40Pb2, ZCuZn16Si4

• Acciaio resistente alla corrosione, acciaio resistente all'acqua di mare, acciaio ad alta temperatura, acciaio ad alta resistenza, acciaio duplex.

• Altri materiali secondo i vostri requisiti specifici o secondo gli standard ASTM, SAE, AISI, ACI, DIN, EN, ISO e GB

▶ Capacità della fonderia di microfusione

• Formato massimo: 1.000 mm × 800 mm × 500 mm

• Intervallo di peso: 0,5 kg - 100 kg

• Capacità annua: 2.000 tonnellate

• Materiali leganti per la costruzione di shell: Sol di silice, Water Glass e loro miscele.

• Tolleranze: A Richiesta.

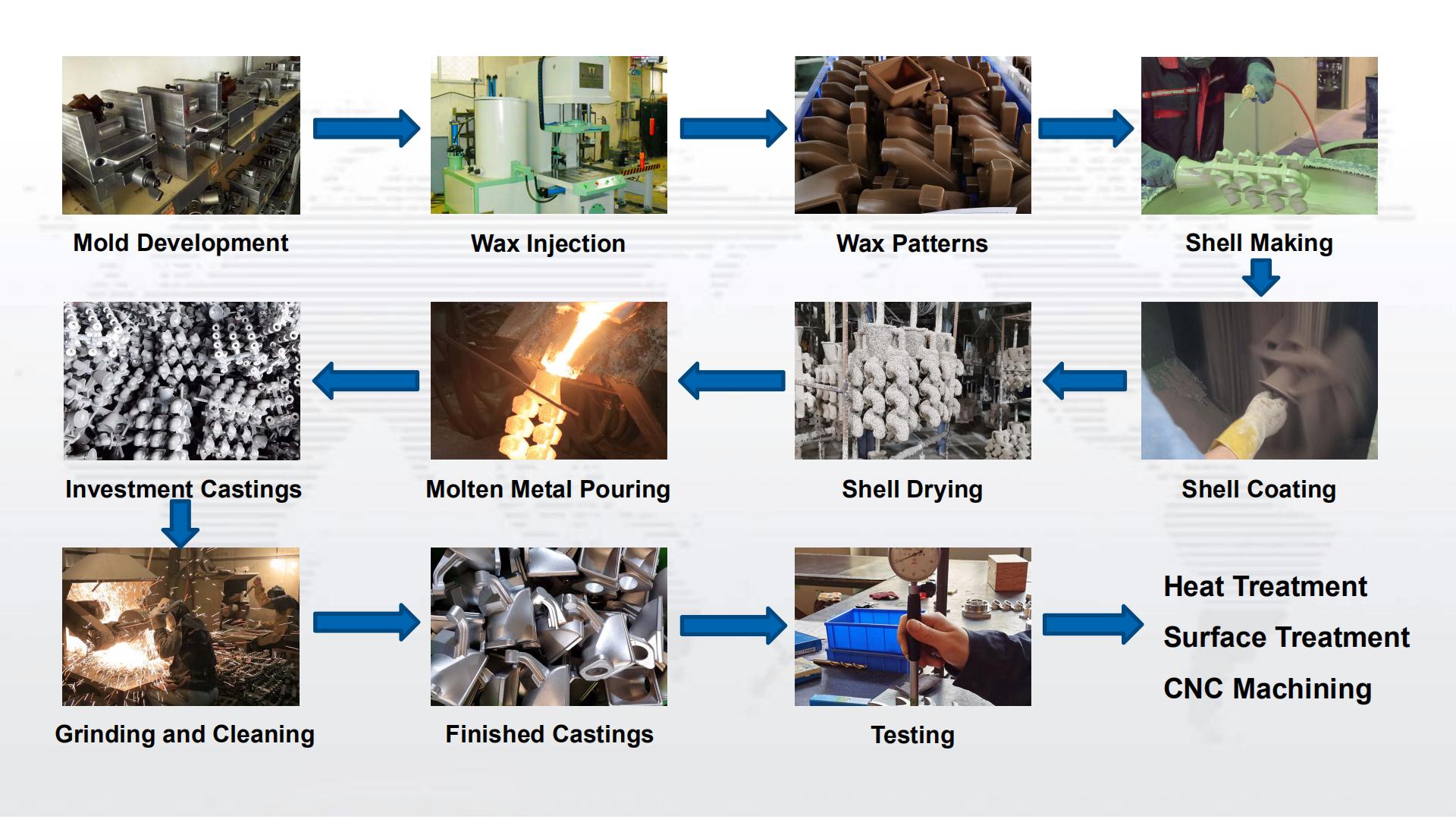

▶ Procedura di produzione principale

• Progettazione di modelli e attrezzature → Realizzazione di stampi in metallo → Iniezione di cera → Assemblaggio di liquami → Costruzione di involucri → Deceratura → Analisi della composizione chimica → Fusione e colata → Pulizia, macinazione e granigliatura → Post-elaborazione o imballaggio per la spedizione

▶ Processo post-fusione

• Sbavatura e pulizia

• Granigliatura/Pallinatura

• Trattamenti termici: Normalizzazione, Tempra, Rinvenimento, Carburazione, Nitrurazione

• Trattamenti superficiali: Passivazione, Anodizzazione, Galvanotecnica, Zincatura a caldo, Zincatura, Nichelatura, Lucidatura, Elettrolucidatura, Verniciatura, GeoMet, Zintec.

• Lavorazioni meccaniche: Tornitura, Fresatura, Tornitura, Foratura, Levigatura, Rettifica.

▶ Vantaggi dei componenti per microfusione:

• Finitura superficiale eccellente e liscia

• Tolleranze dimensionali strette.

• Forme complesse e intricate con flessibilità di progettazione

• Capacità di colare pareti sottili quindi un componente di fusione più leggero

• Ampia scelta di metalli fusi e leghe (ferrosi e non ferrosi)

• Lo sformo non è richiesto nella progettazione degli stampi.

• Ridurre la necessità di lavorazioni secondarie.

• Basso spreco di materiale.

▶ Perché scegliere RMC per parti personalizzate di fusione a cera persa?

• Soluzione completa da un unico fornitore che spazia dalla progettazione di modelli personalizzati alle fusioni finite e al processo secondario, compresa la lavorazione CNC, il trattamento termico e il trattamento superficiale.

• Proposte di riduzione dei costi da parte dei nostri ingegneri professionisti in base alle vostre esigenze specifiche.

• Tempi brevi per il prototipo, la fusione di prova e ogni possibile miglioramento tecnico.

• Materiali legati: Silica Col, Water Glass e loro miscele.

• Flessibilità produttiva da piccoli ordini a ordini di massa.

• Forti capacità di produzione in outsourcing.

-

Colata in sabbia di ghisa grigia personalizzata

-

Pezzi meccanici CNC in ghisa duttile

-

Colata di investimento in ghisa duttile

-

Colate in sabbia rivestite in resina di ghisa duttile

-

Parti duttili di fusione in sabbia in ghisa

-

Colate in sabbia di ghisa duttile

-

Fusione di investimento in acciaio inossidabile personalizzata

-

Acciaio inossidabile duplex 2205/2507 C...

-

Fusione a cera persa in acciaio inossidabile duplex

-

Prodotto in acciaio inossidabile con fusione a cera persa

-

Fusione di acciaio inossidabile indurente per precipitazione

-

Colata di investimento in acciaio inossidabile 304/CF8