Fonderia di colata di investimento

La microfusione, nota anche come fusione a cera persa o microfusione, è un processo praticato da migliaia di anni, con il processo a cera persa che è una delle più antiche tecniche di formatura dei metalli conosciute.

A causa della complessa struttura dimensionale e geometrica, i getti di investimento vengono prodotti a forma netta o quasi a forma netta, riducendo al minimo la necessità di processi secondari come tornitura, tornitura o altro lavorazione processi.

La microfusione è un processo di produzione che può essere fatto risalire a oltre 5.000 anni fa. Da allora, quando la cera d'api ha formato il modello, alle cere ad alta tecnologia di oggi, ai materiali refrattari e alle leghe speciali, la fusione a cera persa garantisce la produzione di componenti di alta qualità con i vantaggi di precisione, ripetibilità e integrità.

La microfusione deriva il suo nome dal fatto che il modello è rivestito, o circondato, con un materiale refrattario. I modelli in cera richiedono estrema cura perché non sono abbastanza resistenti per resistere alle forze incontrate durante la realizzazione dello stampo.

Fonderia di colata di investimento

Cosa possiamo ottenere con la fusione a cera persa

Le fusioni a cera persa possono raggiungere il grado di tolleranza dimensionale CT4 ~ CT7 secondo ISO 8062. Le nostre apparecchiature completamente organizzate e i controlli del processo di automazione consentono tolleranze coerenti e ripetibili fino a ± 0,1 mm. Ilparti di fusione a cera persa possono anche essere prodotti in un'ampia gamma di dimensioni, possono essere piccoli fino a 10 mm di lunghezza x 10 mm di larghezza x 10 mm di altezza e pesano solo 0,01 kg, o grandi come 1000 mm di lunghezza e pesano fino a 100 kg .

RMC è un produttore leader nel settore di microfusioni di alta qualità impegnato a fornire qualità eccellente, valore superiore ed eccezionale esperienza del cliente. RMC dispone dell'esperienza, della competenza tecnica e dei processi di garanzia della qualità per fornire in modo coerente e affidabile una vasta gamma di getti con ulteriore lavorazione.

• Dimensione massima di colata: 1.000 mm × 800 mm × 500 mm

• Gamma del peso di fusione: 0,5 kg - 100 kg

• Capacità annuale: 2.000 tonnellate

• Materiali leganti per la costruzione di coperture: Silica Sol, Water Glass e loro miscele.

• Tolleranze di colata: CT4 ~ CT7 o su richiesta.

Produzione di conchiglie durante la colata di investimento

Quali metalli e leghe possiamo versare mediante microfusione

Il fonderia di microfusionein RMC è in grado di soddisfare un'ampia varietà di specifiche dei materiali delle leghe secondo gli standard ASTM, SAE, AISI, ACI, DIN, GOST, EN, ISO e GB. Abbiamo più di 100 diverse leghe ferrose e non ferrose con le quali fondiamo parti utilizzando una struttura di design complessa.

• Ghisa grigia:HT150 ~ HT350; GJL-100, GJL-150, GJL-200, GJL-250, GJL-300, GJL-350; GG10 ~ GG40.

• Ghisa duttile (ghisa nodulare):GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2.

• Acciaio al carbonio: AISI 1020 ~ AISI 1060, C30, C40, C45.

• Leghe di acciaio: ZG20SiMn, ZG30SiMn, ZG30CrMo, ZG35CrMo, ZG35SiMn, ZG35CrMnSi, ZG40Mn, ZG40Cr, ZG42Cr, ZG42CrMo, ecc.

• Acciaio inossidabile: 304, 304L, 316, 316L, 1.4401, 1.4301, 1.4305, 1.4307, 1.4404, 1.4571 ... ecc.

• Ottone, bronzo e altre leghe a base di rame

• Acciaio resistente alla corrosione, acciaio resistente all'acqua di mare, acciaio per alte temperature, acciaio ad alta resistenza, acciaio inossidabile duplex.

• Altre leghe su richiesta o secondo ASTM, SAE, AISI, GOST, DIN, EN, ISO e GB.

Fusione in acciaio inossidabile

Fasi della fusione a cera persa

La microfusione è un processo in più fasi che produce una forma quasi netta parti di microfusione. Il processo inizia con la cera iniettata in uno stampo per creare un modello del prodotto finito. I modelli vengono quindi applicati alle barre di scorrimento in cera per creare il cluster.

Durante il processo di microfusione, una macchina speciale immerge ripetutamente il cluster in una sospensione per sviluppare un guscio di ceramica, quindi la cera viene rimossa in un'autoclave a vapore. Una volta rimossa la cera, il guscio di ceramica viene cotto e quindi riempito con metallo fuso per creare la parte. Un vantaggio della microfusione è che la cera può essere riutilizzata.

La fusione a cera persa (processo di fusione a cera persa) richiede uno stampo in metallo (solitamente in alluminio), cera, impasto ceramico, fornace, metallo fuso e altre macchine necessarie per l'iniezione di cera, la sabbiatura, la burattatura vibratoria, il taglio e la molatura. Il processo di microfusione prevede principalmente le seguenti fasi:

1- Realizzazione di stampi in metallo

Sulla base dei disegni e dei requisiti della parte fusa desiderata, verrà progettato e prodotto lo stampo o lo stampo in metallo, solitamente in alluminio. La cavità formerà la stessa dimensione e struttura della parte fusa desiderata.

2- Iniezione di cera

Conosciuto anche come formazione del modello, i modelli di fusione a cera persa vengono creati iniettando cera fusa nella matrice metallica sopra.

3- Assemblaggio di liquami

I modelli in cera vengono quindi attaccati a un sistema di iniezione, che di solito è un insieme di canali attraverso i quali un metallo fuso fluisce nella cavità dello stampo. Successivamente, si forma una struttura come un albero, adatta per la produzione di massa.

4- Costruzione di conchiglie

L'involucro esterno dei gusci di investimento viene costruito mediante immersione in un bagno di ceramica e quindi immediatamente rivestito con sabbia per più volte.

5- Deceratura

La cavità interna della microfusione di precisione viene quindi decerata, che lascia uno strato di rivestimento ceramico esterno cavo. Le cavità hanno lo stesso spazio delle fusioni desiderate.

6- Analisi pre-colata

L'analisi pre-colata significa che la fonderia deve controllare e analizzare la composizione chimica del metallo fuso per vedere se soddisfano i numeri richiesti o lo standard. Alcune volte, questa analisi sarebbe stata fatta più volte.

7- Versare e solidificare

Il guscio in ceramica con cavità deve essere preriscaldato prima del versamento. Ciò previene gli urti e la rottura del guscio ceramico una volta che il metallo liquido ad alta temperatura viene versato nella cavità.

8- Segare o tagliare

Una volta che il metallo si è raffreddato e solidificato, le parti fuse vengono quindi rimosse dal gruppo di alberi del sistema di gating tramite agitazione, taglio o segatura ad attrito dalla singola parte fusa.

9- Sabbiatura e lavorazioni secondarie

La parte di fusione viene poi completamente personalizzata tramite molatura o trattamenti termici aggiuntivi. Potrebbe anche essere necessaria una lavorazione secondaria o un trattamento superficiale a seconda dei requisiti della parte.

10- Imballaggio e consegna

Quindi le parti di fusione a cera persa saranno completamente testate per le dimensioni, la superficie, le proprietà meccaniche e altri test richiesti prima dell'imballaggio e della consegna.

Modelli in cera

Essiccazione del guscio

Raffreddamento e solidificazione

Rettifica e pulizia

Come ispezioniamo i getti di investimento

• Analisi quantitativa manuale e spettrografica

• Analisi metallografica

• Ispezione della durezza Brinell, Rockwell e Vickers

• Analisi delle proprietà meccaniche

• Test di impatto a bassa e normale temperatura

• Ispezione della pulizia

• Ispezione UT, MT e RT

Su quali strutture ci affidiamo per la fusione di investimenti

Magazzino utensili

Iniezione di modelli in cera

Iniezione di modelli in cera

Macchina per iniezione di cera

Fabbricazione di conchiglie

Fabbricazione di conchiglie

Workshop sull'essiccazione delle conchiglie

Shell per microfusione

Essiccazione del guscio

Shell pronto per la fusione

Raffreddamento e solidificazione

Processo di colata di investimento

Quali settori servono i nostri casting di investimento

Parti realizzate mediante microfusione vengono utilizzati per fondere un'ampia varietà di articoli, comprese parti industriali di alta qualità e ad alte prestazioni di strutture complesse. L'applicazione delle parti in microfusione copre una vasta gamma di settori, nella nostra azienda vengono tipicamente utilizzate nelle seguenti aree:

| • Treni ferroviari | • Attrezzature logistiche |

| • Autocarri pesanti | • Attrezzatura agricola |

| • Settore automobilistico | • Idraulica |

| • Attrezzatura da costruzione | • Sistemi motore |

Applicazioni di microfusioni

Tipico Getti di investimento Stiamo producendo

Fusione di investimento in ottone

Parti di colata di investimento

Prodotto per colata di investimento

Coperchio pompa in fusione di acciaio inossidabile

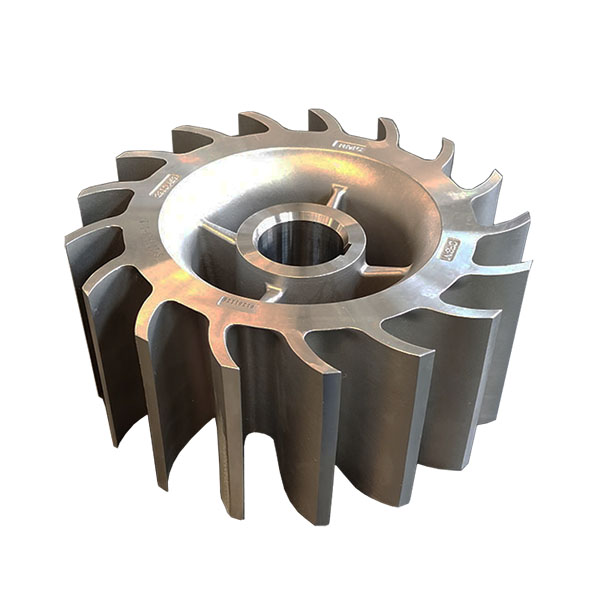

Girante in fusione di acciaio inossidabile

Colata di investimento in acciaio personalizzata

Parte di fusione a cera persa

Colata di investimento in ghisa grigia

Possiamo fare di più offrendo casting di investimento e altri servizi:

In RMC, siamo orgogliosi di offrire ai nostri clienti il servizio dalla progettazione al modello fusioni finitee processi secondari. I nostri servizi includono:

- Suggerimenti per la progettazione del modello e la riduzione dei costi.

- Sviluppo prototipi.

- Ricerca e sviluppo della produzione.

- Flessibilità di produzione.

- Qualificazione e test.

- Trattamento termico e trattamento superficiale disponibili.

- Capacità di produzione in outsourcing

Getti di investimento in acciaio inossidabile

Perché scegli RMC per la produzione di getti di investimento

Ci sono diversi motivi per scegliere RMC come fonte di microfusioni. Quando prendi una decisione, potresti preoccuparti dei seguenti punti che siamo bravi a servire:

- Team di ingegneri i cui membri si stanno concentrando sul campo della fusione dei metalli.

- Vasta esperienza con parti di geometrie complesse

- Una vasta gamma di materiali, comprese leghe ferrose e non ferrose

- In casa Lavorazione CNC capacità

- Soluzioni one-stop per microfusioni e processi secondari

- Qualità costante garantita e miglioramento continuo.

- Lavoro di squadra comprendente attrezzisti, ingegneri, fonditore, macchinista e tecnici di produzione.