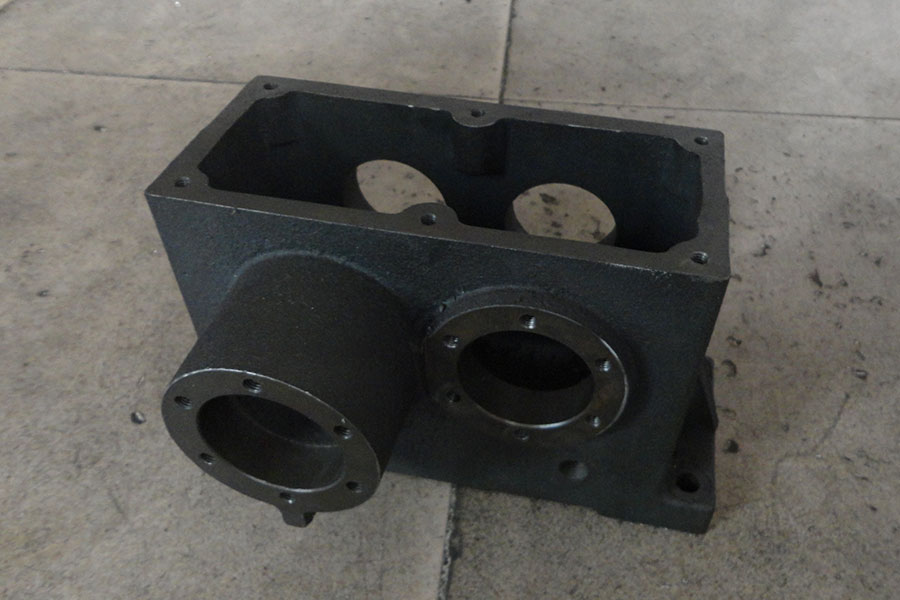

Prodotti in ghisa grigia byprocesso di fusione in stampo in sabbiae lavorazione CNC.

La ghisa grigia prende il nome dal colore grigio della frattura che forma. La ghisa grigia viene utilizzata per alloggiamenti in cui la rigidità del componente è più importante della sua resistenza alla trazione, come blocchi cilindri di motori a combustione interna, alloggiamenti di pompe, corpi di valvole, scatole elettriche, contrappesi e fusioni decorative. L'elevata conduttività termica e la capacità della testa specifica della ghisa grigia vengono spesso sfruttate per realizzare pentole in ghisa e rotori per freni a disco.

Una composizione chimica tipica per ottenere una microstruttura grafitica è compresa tra il 2,5 e il 4,0% di carbonio e tra l'1 e il 3% di silicio in peso. La grafite può occupare dal 6 al 10% del volume della ghisa grigia. Il silicio è importante per produrre la ghisa grigia rispetto alla ghisa bianca, perché il silicio è un elemento stabilizzante la grafite nella ghisa, il che significa che aiuta la lega a produrre grafite anziché carburi di ferro; al 3% di silicio quasi nessun carbonio viene trattenuto in combinazione chimica con il ferro.

La grafite assume la forma di una scaglia tridimensionale. In due dimensioni, come apparirà una superficie lucida al microscopio, le scaglie di grafite appaiono come linee sottili. Le punte delle scaglie fungono da tacche preesistenti; pertanto, è fragile. La presenza di scaglie di grafite rende la ghisa facilmente lavorabile poiché tendono a rompersi facilmente attraverso le scaglie di grafite. La ghisa grigia ha anche un'ottima capacità di smorzamento e quindi viene utilizzata principalmente come base per i supporti delle macchine utensili.

Proprietà meccaniche della ghisa grigia | |||||||

| Articolo conforme alla norma DIN EN 1561 | Misura | Unità | EN-GJL-150 | EN-GJL-200 | EN-GJL-250 | EN-GJL-300 | EN-GJL-350 |

| EN-JL 1020 | EN-JL 1030 | EN-JL 1040 | EN-JL 1050 | EN-JL 1060 | |||

| Resistenza alla trazione | Rm | MPA | 150-250 | 200-300 | 250-350 | 300-400 | 350-450 |

| Limite di snervamento 0,1%. | Rp0,1 | MPA | 98-165 | 130-195 | 165-228 | 195-260 | 228-285 |

| Forza di allungamento | A | % | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 | 0,3 – 0,8 |

| Resistenza alla compressione | σdB | MPa | 600 | 720 | 840 | 960 | 1080 |

| 0,1% Resistenza alla compressione | σd0,1 | MPa | 195 | 260 | 325 | 390 | 455 |

| Resistenza alla flessione | σbB | MPa | 250 | 290 | 340 | 390 | 490 |

| Schuifspanning | σaB | MPa | 170 | 230 | 290 | 345 | 400 |

| Sollecitazione di taglio | TTB | MPa | 170 | 230 | 290 | 345 | 400 |

| Moduli di elasticità | E | GPa | 78-103 | 88-113 | 103 – 118 | 108 – 137 | 123 – 143 |

| Numero di Poisson | v | – | 0,26 | 0,26 | 0,26 | 0,26 | 0,26 |

| Durezza Brinell | HB | 160 – 190 | 180 – 220 | 190 – 230 | 200 – 240 | 210 – 250 | |

| Duttilità | σbW | MPa | 70 | 90 | 120 | 140 | 145 |

| Variazione di tensione e pressione | σzdW | MPa | 40 | 50 | 60 | 75 | 85 |

| Forza di rottura | Klc | N/mm3/2 | 320 | 400 | 480 | 560 | 650 |

| Densità | g/cm3 | 7,10 | 7,15 | 7,20 | 7,25 | 7,30 | |

La fusione in sabbia utilizza sabbia verde (sabbia umida) o sabbia asciutta per formare i sistemi di stampaggio. La fusione in sabbia verde è il processo di fusione più antico utilizzato nella storia. Quando si realizza lo stampo, è necessario produrre modelli in legno o metallo per formare la cavità cava. Il metallo fuso viene quindi versato nella cavità per formare i getti dopo il raffreddamento e la solidificazione. La fusione in sabbia è meno costosa rispetto ad altri processi di fusione sia per lo sviluppo dello stampo che per la parte di fusione dell'unità. Per colata in terra si intende sempre la colata in terra verde (se non specificata). Tuttavia, al giorno d'oggi, anche gli altri processi di fusione utilizzano la sabbia per realizzare lo stampo. Hanno i loro nomi, come ad esempiofusione in conchiglia, colata in sabbia rivestita in resina furanica (senza cottura al forno),fusione a schiuma persae colata sotto vuoto.

Capacità di fusione in sabbia presso la fonderia RMC | ||

| Descrizione | Stampaggio manuale | Stampaggio con macchine automatiche |

| Dimensione massima dei casting | 1.500 mm × 1.000 mm × 500 mm | 1.000 mm × 800 mm × 500 mm |

| Intervallo di peso di lancio | 0,5 kg - 1.000 kg | 0,5 kg - 500 kg |

| Capacità annuale | 5.000 tonnellate - 6.000 tonnellate | 8.000 tonnellate - 10.000 tonnellate |

| Tolleranza al lancio | Su richiesta o standard (ISO8062-2013 o GB/T 6414-1999) | |

| Materiali per stampaggio | Sabbia Verde, Sabbia Resinata | |

| Fusione di metalli e leghe | Ghisa grigia, ghisa duttile, acciaio fuso, acciaio inossidabile, leghe di alluminio, ottone, bronzo... ecc. | |

I vantaggi della fusione in sabbia:

- ✔ Costi inferiori grazie ai materiali per stampi economici e riciclabili e alle semplici attrezzature di produzione.

- ✔ Ampia gamma di pesi unitari da 0,10 kg a 500 kg o anche maggiori.

- ✔ Varia struttura dal tipo semplice al tipo complesso.

- ✔ Adatto a esigenze di produzione di varie quantità.

Tolleranza raggiunta dai getti in sabbia:

Le tolleranze di fusione sono suddivise in Tolleranze Dimensionali di Fusione (DCT) e Tolleranze Geometriche di Fusione (GCT). La nostra fonderia vorrebbe parlare con te se hai richieste speciali sulle tolleranze richieste. Di seguito sono riportati i gradi di tolleranza generali che potremmo raggiungere con la nostra fusione in sabbia verde, fusione in conchiglia e fusione in sabbia di resina furanica senza cottura:

- ✔ Grado DCT mediante fusione in sabbia verde: CTG10 ~ CTG13

- ✔ Grado DCT tramite fusione in conchiglia o fusione in sabbia di resina furanica: CTG8 ~ CTG12

- ✔ Grado GCT mediante fusione in sabbia verde: CTG6 ~ CTG8

- ✔ Grado GCT mediante fusione in conchiglia o fusione in sabbia di resina furanica: CTG4 ~ CTG7

Grado di metalli e leghe per processi di fusione in sabbia | |

| Metalli e leghe | Grado popolare |

| Ghisa Grigia | GG10~GG40; GJL-100 ~ GJL-350; |

| Ghisa duttile (nodualare). | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Ghisa sferoidale austemperata (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Acciaio al carbonio | C20, C25, C30, C45 |

| Acciaio legato | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| Acciaio inossidabile | Acciaio inossidabile ferritico, acciaio inossidabile martensitico, acciaio inossidabile austenitico, acciaio inossidabile indurente per precipitazione, acciaio inossidabile duplex |

| Leghe di alluminio | ASTM A356, ASTM A413, ASTM A360 |

| Leghe a base di Ottone/Rame | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Standard: ASTM, SAE, AISI, GOST, DIN, EN, ISO e GB | |

-

Prodotto di fusione in sabbia di ghisa grigia

-

Prodotto di fusione in conchiglia di ghisa grigia

-

Fusione di ghisa grigia OEM

-

Albero motore in fusione di sabbia rivestito in resina di acciaio legato

-

Colate in sabbia di acciaio legato

-

Parti di camion in acciaio legato mediante fusione in sabbia e CNC...

-

Azienda di fusione in sabbia di acciaio al carbonio

-

Colata in sabbia di acciaio fuso

-

Colata in sabbia di lega di alluminio