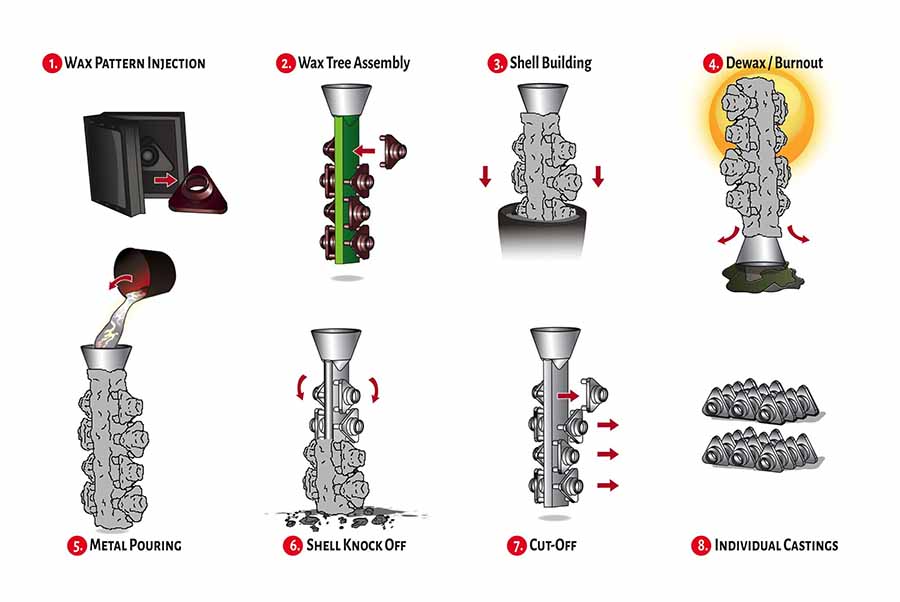

Colata di investimentoutilizza i modelli in cera prodotti da attrezzature speciali ed uniche secondo le fusioni richieste. I modelli in cera (repliche) sono circondati da strati di materiali refrattari legati per formare un guscio resistente in grado di resistere ai metalli e alle leghe fusi a caldo. Il processo di rimozione della cera rimuoverà la cera per consentire una cavità cava in modo che il metallo fuso le riempia per formare le parti di fusione desiderate. Ecco perché la fusione a cera persa è anche chiamata processo di fusione a cera persa. Nella moderna fonderia di microfusione, i materiali legati si riferiscono principalmente al sol di silice e al vetro solubile, che possono garantire la superficie fine delgetti di investimento. Il processo di microfusione viene spesso utilizzato per produrre getti di acciaio al carbonio, getti di acciaio legato,getti di acciaio inossidabilee fusioni di ottone. Qui in questo articolo, proviamo a introdurre le fasi principali della fusione a cera persa.

Sviluppare gli strumenti per l'iniezione della cera

In base alle fusioni desiderate e considerando la tolleranza per la post-lavorazione e il possibile ritiro, gli ingegneri della fonderia di microfusione dovrebbero progettare e produrre lo stampo in metallo (chiamato anche "matrice") e le attrezzature per produrre i modelli in cera.

Creazione di un modello in cera

Nel modernofonderia di fusione a cera persa, i modelli in cera vengono generalmente realizzati iniettando la cera in uno strumento metallico o “fustellando” con speciali macchine a iniezione. Per le fusioni multiple, solitamente viene realizzato uno strumento in silicone dalla scultura dell'artista e la cera viene iniettata o versata nella cavità risultante

Assemblaggio dell'albero in cera

In genere è antieconomico realizzare piccole parti una alla volta, quindi i modelli in cera sono generalmente attaccati a un canale di colata in cera. La cera tra il modello o i modelli e il canale di colata è chiamata cancelli, perché limita la direzione e il flusso della lega fusa nel vuoto creato dal modello. Il canale di colata ha due scopi

- 1. Fornisce una superficie di montaggio per assemblare più modelli in un unico stampo, che verrà successivamente riempito con la lega

- 2. Fornisce un percorso di flusso per la lega fusa nel vuoto creato dai modelli in cera.

Edificio a conchiglia

Il passo successivo nel processo è costruire un guscio di ceramica attorno all'albero di cera. Questo guscio alla fine diventerà lo stampo in cui verrà colato il metallo. Per costruire il guscio, l'albero viene immerso in un bagno di ceramica o in un impasto liquido. Dopo l'immersione, carteggiare finemente o applicare sulla superficie bagnata. Lo stampo viene lasciato asciugare e il processo viene ripetuto più volte fino ad ottenere uno stampo ceramico stratificato, in grado di resistere alle sollecitazioni del metallo fuso e delle leghe durante il processo di colata.

Decera/Burnout

Prima di versare il metallo nello stampo, la cera viene rimossa riscaldando il guscio. Questo viene tipicamente fatto in un'autoclave per la deparaffinazione del vapore, che è come una grande pentola a pressione industriale. Un altro metodo è l'uso di un forno a fuoco rapido, che scioglie e brucia la cera. La cera può essere raccolta e riutilizzata per realizzare successivi modelli in cera. Molte fonderie di microfusione utilizzano entrambi i metodi insieme. Il fuoco flash brucia la cera residua e polimerizza il guscio, pronto per ricevere il metallo fuso e le leghe.

Colata di metallo

Prima che il metallo venga versato nello stampo o nel guscio di ceramica, lo stampo viene preriscaldato a una temperatura specifica per evitare che la lega fusa si solidifichi o si congeli prima che l'intero stampo venga riempito. La lega viene fusa in una tazza di ceramica (chiamata crogiolo) utilizzando un processo noto come fusione ad induzione. Una corrente elettrica ad alta frequenza crea un campo magnetico attorno alla lega, generando campi elettrici all'interno del metallo (correnti parassite). Le correnti parassite riscaldano la lega a causa della resistenza elettrica del materiale. Quando la lega raggiunge la temperatura specificata, viene versata nello stampo e lo stampo viene lasciato raffreddare.

La rottura della conchiglia

Una volta freddo, il materiale del guscio viene rimosso dal metallo tramite metodi meccanici come martelli, idrosabbiatura ad alta pressione o tavola vibrante. La rimozione del guscio può anche essere eseguita chimicamente, utilizzando una soluzione caustica riscaldata di idrossido di potassio o idrossido di sodio, ma questo approccio viene gradualmente abbandonato a causa di problemi ambientali e sanitari.

Tagliare

Una volta asportato il materiale del guscio, il canale di colata e i cancelli vengono tagliati manualmente o tramite troncatrice o taglio laser a cannello. Le aree di taglio devono essere levigate fino a ottenere una superficie fine.

Casting individuali

Dopo che le parti sono state rimosse dal canale di colata e i punti di accesso rimossi, la superficie può essere rifinita tramite una serie di mezzi quali vibrazione, finitura con mezzi, nastri, molatura manuale, lucidatura. La finitura può essere eseguita manualmente, ma in molti casi è automatizzata.Parti di fusionevengono poi ispezionati, contrassegnati (se richiesto), imballati e spediti. A seconda dell'applicazione, le parti della fusione a cera persa possono essere utilizzate nella loro "forma a rete" o subitelavorazioneper superfici di precisione.

Orario di pubblicazione: 18 gennaio 2021