L'acciaio resistente al calore si riferisce all'acciaio con resistenza all'ossidazione ad alta temperatura e resistenza alle alte temperature.La resistenza all'ossidazione ad alta temperatura è una condizione importante per garantire che il pezzo funzioni a lungo ad alta temperatura.In un ambiente ossidante come l'aria ad alta temperatura, l'ossigeno reagisce chimicamente con la superficie dell'acciaio per formare una varietà di strati di ossido di ferro.Lo strato di ossido è molto lasco, perde le caratteristiche originali dell'acciaio ed è facile da staccare.Al fine di migliorare la resistenza all'ossidazione ad alta temperatura dell'acciaio, vengono aggiunti elementi di lega all'acciaio per modificare la struttura dell'ossido.Gli elementi di lega comunemente usati sono cromo, nichel, cromo, silicio, alluminio e così via.La resistenza all'ossidazione ad alta temperatura dell'acciaio è legata solo alla composizione chimica.

La resistenza alle alte temperature si riferisce alla capacità dell'acciaio di sostenere carichi meccanici per lungo tempo ad alte temperature.Ci sono due effetti principali dell'acciaio sotto carico meccanico ad alta temperatura.Uno è l'ammorbidimento, cioè la forza diminuisce all'aumentare della temperatura.Il secondo è lo scorrimento, ovvero, sotto l'azione di uno stress costante, la quantità di deformazione plastica aumenta lentamente nel tempo.La deformazione plastica dell'acciaio ad alta temperatura è causata dallo scorrimento intragranulare e dallo scorrimento del bordo del grano.Per migliorare la resistenza alle alte temperature dell'acciaio, vengono solitamente utilizzati metodi di lega.Cioè, gli elementi di lega vengono aggiunti all'acciaio per migliorare la forza di legame tra gli atomi e formare una struttura favorevole.L'aggiunta di cromo, molibdeno, tungsteno, vanadio, titanio, ecc., può rafforzare la matrice dell'acciaio, aumentare la temperatura di ricristallizzazione e può anche formare carburi di fase di rinforzo o composti intermetallici, come Cr23C6, VC, TiC, ecc. Queste fasi di rinforzo sono stabile alle alte temperature, non si dissolvono, non si aggregano per crescere e mantengono la loro durezza.Il nichel viene aggiunto principalmente per ottenereaustenite.Gli atomi nell'austenite sono disposti più stretti della ferrite, la forza di legame tra gli atomi è più forte e la diffusione degli atomi è più difficile.Pertanto, la resistenza alle alte temperature dell'austenite è migliore.Si può vedere che la resistenza alle alte temperature dell'acciaio resistente al calore non è solo correlata alla composizione chimica, ma anche alla microstruttura.

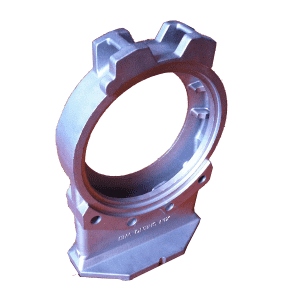

Alta lega resistente al calorefusioni di acciaiosono ampiamente utilizzati in occasioni in cui la temperatura di lavoro supera i 650 ℃.I getti di acciaio resistente al calore si riferiscono ad acciai che funzionano ad alte temperature.Lo sviluppo di fusioni di acciaio resistente al calore è strettamente correlato al progresso tecnologico di vari settori industriali come centrali elettriche, caldaie, turbine a gas, motori a combustione interna e motori aeronautici.A causa delle diverse temperature e sollecitazioni utilizzate dalle varie macchine e dispositivi, nonché dai diversi ambienti, anche i tipi di acciaio utilizzati sono diversi.

Grado equivalente di acciaio inossidabile | |||||||||

| GRUPPI | AISI | W-stoff | DIN | BS | SS | AFNOR | UNE/IHA | JIS | UNI |

| Acciaio inossidabile martensitico e ferritico | 420 C | 1.4034 | X43Cr16 | ||||||

| 440 B/1 | 1.4112 | X90 Cr Mo V18 | |||||||

| - | 1.2083 | X42 Cr 13 | - | 2314 | Z 40 C 14 | F.5263 | SUS 420 J1 | - | |

| 403 | 1.4000 | X6Cr13 | 403 S 17 | 2301 | Z 6 C 13 | F.3110 | SUS 403 | X6Cr13 | |

| (410S) | 1.4001 | X7 Cr 14 | (403 S17) | 2301 | Z 8 C 13 | F.3110 | SUS 410 S | X6Cr13 | |

| 405 | 1.4002 | X6 CrAl 13 | 405 S 17 | - | Z 8 CA 12 | F.3111 | SUS 405 | X6 CrAl 13 | |

| 416 | 1.4005 | X12 CrS 13 | 416 S 21 | 2380 | Z 11 CF 13 | F.3411 | SUS 416 | X12CrS13 | |

| 410 | 1.4006 | X 10 Cr 13 | 410 S21 | 2302 | Z 10 C 14 | F.3401 | SUS 410 | X12Cr13 | |

| 430 | 1.4016 | X6 Cr 17 | 430 S 17 | 2320 | Z 8 C 17 | F.3113 | SUS 430 | X8Cr17 | |

| 420 | 1.4021 | X20 Cr 13 | 420 S 37 | 2303 | Z 20 C 13 | F.3402 | SUS 420 J1 | X20Cr13 | |

| 420F | 1.4028 | X30 Cr 13 | 420 S 45 | (2304) | Z 30 C 13 | F.3403 | SUS 420 J2 | X30Cr13 | |

| (420) | 1.4031 | X39Cr13 | 420 S 45 | (2304) | Z 40 C 14 | F.3404 | (SUS 420 J1) | - | |

| 431 | 1.4057 | X20 CrNi 17 2 | 431 S 29 | 2321 | Z 15 CNi 16.02 | F.3427 | SUS 431 | X16CrNi16 | |

| 430F | 1.4104 | X12 CrMoS 17 | - | 2383 | Z 10 CF 17 | F.3117 | SUS 430 F | X10CrS17 | |

| 434 | 1.4113 | X6 CrMo 17 | 434 S 17 | 2325 | Z8 CD 17.01 | - | SUS 434 | X8CrMo17 | |

| 430Ti | 1.4510 | X6 CrTi 17 | - | - | Z 4 CT 17 | - | SUS 430 LX | X6CrTi17 | |

| 409 | 1.4512 | X5 CrTi 12 | 409 S 17 | - | Z 6 CT 12 | - | SUH 409 | X6CrTi12 | |

| Acciaio inossidabile austenitico | 304 | 1.4301 | X5 CrNi 18 9 | 304 S 15 | 2332 | Z 6 NC 18.09 | F.3551 | SUS 304 | X5CrNi18 10 |

| 305 | 1.4303 | X5 CrNi 18 12 | 305 S 19 | - | Z 8 NC 18.12 | - | SUS 305 | X8CrNi19 10 | |

| 303 | 1.4305 | X12 CrNiS 18 8 | 303 S 21 | 2346 | Z 10 CNF 18.09 | F.3508 | SUS 303 | X10CrNiS 18 09 | |

| 304L | 1.4306 | X2 CrNiS 18 9 | 304 S 12 | 2352 | Z 2 NC 18.10 | F.3503 | SUS 304L | X2CrNi18 11 | |

| 301 | 1.4310 | X12 CrNi 17 7 | - | 2331 | Z 12 NC 17.07 | F.3517 | SUS 301 | X12CrNi17 07 | |

| 304 | 1.4350 | X5 CrNi 18 9 | 304 S 31 | 2332 | Z 6 NC 18.09 | F.3551 | SUS 304 | X5CrNi18 10 | |

| 304 | 1.4350 | X5 CrNi 18 9 | 304 S 31 | 2333 | Z 6 NC 18.09 | F.3551 | SUS 304 | X5CrNi18 10 | |

| 304LN | 1.4311 | X2 CrNiN 18 10 | 304 S 62 | 2371 | Z 2 NC 18.10 | - | SUS 304 LN | - | |

| 316 | 1.4401 | X5 CrNiMo 18 10 | 316 S 16 | 2347 | Z 6 CND 17.11 | F.3543 | SUS 316 | X5CrNiMo17 12 | |

| 316L | 1.4404 | - | 316 S 13/12/14/22/24 | 2348 | Z 2 CND 17.13 | SUS316L | X2CrNiMo17 12 | ||

| 316LN | 1.4429 | X2 CrNiMoN 18 13 | - | 2375 | Z 2 CND 17.13 | - | SUS 316 LN | - | |

| 316L | 1.4435 | X2 CrNiMo 18 12 | 316 S 13/12/14/22/24 | 2353 | Z 2 CND 17.13 | - | SUS316L | X2CrNiMo17 12 | |

| 316 | 1.4436 | - | 316 S 33 | 2343 | Z 6 CND18-12-03 | - | - | X8CrNiMo 17 13 | |

| 317L | 1.4438 | X2 CrNiMo 18 16 | 317 S 12 | 2367 | Z 2 CND 19.15 | - | SUS 317 L | X2CrNiMo18 16 | |

| 329 | 1.4460 | X3 CrNiMoN 27 5 2 | - | 2324 | Z5 CND 27.05.Az | F.3309 | SUS 329 J1 | - | |

| 321 | 1.4541 | X10 CrNiTi 18 9 | 321 S 12 | 2337 | Z 6 CND 18.10 | F.3553 | SUS 321 | X6CrNiTi18 11 | |

| 347 | 1.4550 | X10 CrNiNb 18 9 | 347 S 17 | 2338 | Z 6 CNNb 18.10 | F.3552 | SUS 347 | X6CrNiNb18 11 | |

| 316Ti | 1.4571 | X10 CrNiMoTi 18 10 | 320 S 17 | 2350 | Z 6 CNDT 17.12 | F.3535 | - | X6CrNiMoTi 17 12 | |

| 309 | 1.4828 | X15 CrNiSi 20 12 | 309 S 24 | - | Z 15 SNC 20.12 | - | SUH 309 | X16 CrNi 24 14 | |

| 330 | 1.4864 | X12 NiCrSi 36 16 | - | - | Z 12 NCS 35.16 | - | SUS 330 | - | |

| Acciaio inossidabile duplex | S32750 | 1.4410 | X 2 CrNiMoN 25 7 4 | - | 2328 | Z3 CND 25.06 Az | - | - | - |

| S31500 | 1.4417 | X 2 CrNiMoSi 19 5 | - | 2376 | Z2 CND 18.05.03 | - | - | - | |

| S31803 | 1.4462 | X 2 CrNiMoN 22 5 3 | - | 2377 | Z 3 CND 22.05 (Az) | - | - | - | |

| S32760 | 1.4501 | X 3 CrNiMoN 25 7 | - | - | Z 3 CND 25.06 Az | - | - | - | |

| 630 | 1.4542 | X5CrNiCNb16-4 | - | - | - | - | - | - | |

| A564/630 | - | - | - | - | - | - | - | - | |

Standard di acciaio fuso resistente al calore in diversi paesi

1) Standard cinese

GB/T 8492-2002 "Condizioni tecniche per getti di acciaio resistenti al calore" specifica i gradi e le proprietà meccaniche a temperatura ambiente di vari acciai fusi resistenti al calore.

2) Norma Europea

Gli standard di acciaio fuso resistente al calore EN 10295-2002 includono acciaio inossidabile austenitico resistente al calore, acciaio inossidabile ferritico resistente al calore e acciaio inossidabile duplex austenitico-ferritico resistente al calore, nonché leghe a base di nichel e leghe a base di cobalto.

3) Standard americani

La composizione chimica specificata in ANSI/ASTM 297-2008 "Fusioni industriali generali di ferro-cromo, ferro-cromo-nichel di acciaio resistente al calore" è la base per l'accettazione e il test delle prestazioni meccaniche viene eseguito solo quando l'acquirente lo richiede a il momento dell'ordine.Altri standard americani che riguardano l'acciaio fuso resistente al calore includono ASTM A447/A447M-2003 e ASTM A560/560M-2005.

4) Standard tedesco

Nella DIN 17465 "Condizioni tecniche per getti di acciaio resistente al calore", la composizione chimica, le proprietà meccaniche a temperatura ambiente e le proprietà meccaniche ad alta temperatura di vari tipi di acciaio fuso resistenti al calore sono specificate separatamente.

5) Standard giapponese

I gradi in JISG5122-2003 "Fusioni in acciaio resistenti al calore" sono fondamentalmente gli stessi dello standard americano ASTM.

6) Standard russo

Esistono 19 gradi di acciaio fuso resistenti al calore specificati in GOST 977-1988, inclusi acciai resistenti al calore a medio e alto cromo.

L'influenza della composizione chimica sulla durata dell'acciaio resistente al calore

Esistono numerosi elementi chimici che possono influire sulla durata dell'acciaio resistente al calore.Questi effetti si manifestano nel migliorare la stabilità della struttura, prevenire l'ossidazione, formare e stabilizzare l'austenite e prevenire la corrosione.Ad esempio, gli elementi delle terre rare, che sono oligoelementi nell'acciaio resistente al calore, possono migliorare notevolmente la resistenza all'ossidazione dell'acciaio e modificarne la termoplasticità.I materiali di base dell'acciaio e delle leghe resistenti al calore generalmente scelgono metalli e leghe con un punto di fusione relativamente alto, un'elevata energia di attivazione dell'autodiffusione o un'energia di guasto di impilamento bassa.Vari acciai resistenti al calore e leghe per alte temperature hanno requisiti molto elevati nel processo di fusione, perché la presenza di inclusioni o di alcuni difetti metallurgici nell'acciaio ridurrà il limite di resistenza alla resistenza del materiale.

L'influenza della tecnologia avanzata come il trattamento della soluzione sulla durata di servizio dell'acciaio resistente al calore

Per i materiali metallici, l'uso di diversi processi di trattamento termico influenzerà la struttura e la granulometria, modificando così il grado di difficoltà dell'attivazione termica.Nell'analisi del cedimento del getto, ci sono molti fattori che portano al cedimento, principalmente la fatica termica porta all'innesco e allo sviluppo di cricche.Di conseguenza, ci sono una serie di fattori che influenzano l'inizio e la propagazione delle cricche.Tra questi, il contenuto di zolfo è estremamente importante perché le crepe si sviluppano principalmente lungo i solfuri.Il contenuto di zolfo è influenzato dalla qualità delle materie prime e dalla loro fusione.Per i getti che funzionano in atmosfera protettiva di idrogeno, se l'idrogeno solforato è contenuto nell'idrogeno, i getti saranno solforati.In secondo luogo, l'adeguatezza del trattamento della soluzione influenzerà la resistenza e la tenacità del getto.