La lavorazione è un processo in cui un materiale (spesso metallo) viene tagliato nella forma e dimensione finale desiderate mediante un processo di rimozione del materiale controllato.I processi che hanno questo tema comune, la rimozione controllata del materiale, sono oggi noti collettivamente come produzione sottrattiva, a differenza dei processi di aggiunta controllata del materiale, noti come produzione additiva.Esattamente ciò che implica la parte "controllata" della definizione può variare, ma implica quasi sempre l'uso di macchine utensili (oltre ai soli utensili elettrici e manuali).

La lavorazione è una parte della produzione di moltiprodotti in metallo, ma può essere utilizzato anche su materiali come legno, plastica, ceramica e compositi.Una persona specializzata in lavorazioni meccaniche è chiamata macchinista.Una stanza, un edificio o un'azienda in cui viene eseguita la lavorazione è chiamata officina meccanica.Gran parte della lavorazione moderna viene eseguita dal controllo numerico computerizzato (CNC), in cui i computer vengono utilizzati per controllare il movimento e il funzionamento di mulini, torni e altre macchine da taglio.Ciò aumenta l'efficienza, poiché la macchina CNC funziona senza operatore, riducendo così i costi di manodopera per le officine meccaniche.

| Capacità di lavorazione di precisione CNC presso la fonderia RMC | |||

| Strutture | Quantità | Gamma di dimensioni (mm) | Capacità annuale |

| Centro di lavoro verticale (VMC) | 48 set | 1.500 × 1.000 × 800 | 6.000 tonnellate o 300.000 pezzi |

| Centro di lavoro orizzontale (VMC) | 12 set | 1.200 × 800 × 600 | 2.000 tonnellate o 100.000 pezzi |

| Macchina CNC | 60 set | Tornitura massima φ600 | 5.000 tonnellate o 600.000 pezzi |

| Standard di tolleranza: ISO 8062 2013, ISO 2768, GOST 26645 (Russia) o GBT 6414 (Cina). | |||

I tre principali processi di lavorazione sono classificati come tornitura, foratura e fresatura.Altre operazioni che rientrano in varie categorie includono sagomatura, piallatura, alesatura, brocciatura e segatura.

Le operazioni di tornitura sono operazioni che ruotano il pezzo come metodo principale per spostare il metallo contro l'utensile da taglio.I torni sono la principale macchina utensile utilizzata nella tornitura.

Le operazioni di fresatura sono operazioni in cui l'utensile da taglio ruota per portare i taglienti in appoggio sul pezzo.Le fresatrici sono la principale macchina utensile utilizzata nella fresatura.

Le operazioni di foratura sono operazioni in cui i fori vengono prodotti o rifiniti portando una fresa rotante con taglienti all'estremità inferiore a contatto con il pezzo.Le operazioni di perforazione vengono eseguite principalmente su trapani a colonna, ma a volte su torni o frese.

Le operazioni varie sono operazioni che in senso stretto potrebbero non essere operazioni di lavorazione in quanto potrebbero non essere operazioni di produzione di trucioli, ma queste operazioni vengono eseguite su una tipica macchina utensile.La brunitura è un esempio di operazione varia.La brunitura non produce trucioli ma può essere eseguita su un tornio, una fresatrice o un trapano a colonna.

Un pezzo non finito che richiede la lavorazione dovrà avere del materiale tagliato per creare un prodotto finito.Un prodotto finito sarebbe un pezzo che soddisfa le specifiche stabilite per quel pezzo da disegni tecnici o progetti.Ad esempio, potrebbe essere necessario che un pezzo in lavorazione abbia un diametro esterno specifico.Un tornio è una macchina utensile che può essere utilizzata per creare quel diametro ruotando un pezzo di metallo, in modo che un utensile da taglio possa tagliare via il metallo, creando una superficie liscia e rotonda che corrisponda al diametro e alla finitura superficiale richiesti.Un trapano può essere utilizzato per rimuovere il metallo a forma di foro cilindrico.Altri strumenti che possono essere utilizzati per vari tipi di asportazione di metallo sono fresatrici, seghe e rettificatrici.Molte di queste stesse tecniche sono utilizzate nella lavorazione del legno.

Le tecniche di lavorazione avanzate includono la precisioneLavorazione CNC, elettroerosione (EDM), erosione elettrochimica, taglio laser o taglio a getto d'acqua per sagomare pezzi metallici.

In quanto impresa commerciale, la lavorazione viene generalmente eseguita in un'officina meccanica, che consiste in una o più sale di lavoro contenenti le principali macchine utensili.Sebbene un'officina meccanica possa essere un'operazione autonoma, molte aziende mantengono officine meccaniche interne che supportano le esigenze specifiche dell'azienda.

La lavorazione richiede attenzione a molti dettagli affinché un pezzo soddisfi le specifiche stabilite nei disegni tecnici o nei progetti.Oltre agli ovvi problemi legati alle corrette dimensioni, c'è il problema di ottenere la corretta finitura o levigatezza superficiale sul pezzo.La finitura inferiore riscontrata sulla superficie lavorata di un pezzo può essere causata da un bloccaggio errato, un utensile smussato o una presentazione inappropriata di un utensile.Frequentemente, questa scarsa finitura superficiale, nota come chatter, è evidente da una finitura ondulata o irregolare e dalla comparsa di onde sulle superfici lavorate del pezzo.

La lavorazione è qualsiasi processo in cui un utensile da taglio viene utilizzato per rimuovere piccoli frammenti di materiale dal pezzo (il pezzo è spesso chiamato "lavoro").Per eseguire l'operazione, è necessario un movimento relativo tra l'utensile e il pezzo.Questo movimento relativo si ottiene nella maggior parte delle operazioni di lavorazione per mezzo di un movimento primario, chiamato "velocità di taglio" e un movimento secondario chiamato "avanzamento".La forma dell'utensile e la sua penetrazione nella superficie di lavoro, combinata con questi movimenti, producono la forma desiderata della superficie di lavoro risultante.

Operazioni di lavorazione

Esistono molti tipi di operazioni di lavorazione, ognuna delle quali è in grado di generare una determinata geometria della parte e struttura della superficie.

Nella tornitura, un utensile da taglio con un unico tagliente viene utilizzato per rimuovere materiale da un pezzo rotante per generare una forma cilindrica.Il movimento principale è fornito ruotando il pezzo e il movimento di avanzamento si ottiene spostando lentamente l'utensile da taglio in una direzione parallela all'asse di rotazione del pezzo.

La perforazione viene utilizzata per creare un foro rotondo.È realizzato da uno strumento rotante che in genere ha due o quattro taglienti elicoidali.L'utensile viene alimentato in una direzione parallela al suo asse di rotazione nel pezzo in lavorazione per formare il foro rotondo.

Nella barenatura, un utensile con una singola punta appuntita piegata viene fatto avanzare in un foro grossolanamente realizzato in un pezzo in lavorazione per allargare leggermente il foro e migliorarne la precisione.È un'operazione di finitura fine utilizzata nelle fasi finali della fabbricazione del prodotto.

L'alesatura è una delle operazioni di dimensionamento che rimuove una piccola quantità di metallo da un foro già praticato.

Nella fresatura, un utensile rotante con più taglienti viene spostato lentamente rispetto al materiale per generare una superficie piana o diritta.La direzione del movimento di avanzamento è perpendicolare all'asse di rotazione dell'utensile.Il movimento di velocità è fornito dalla fresa rotante.Le due forme base di fresatura sono: fresatura periferica e spianatura.

Altre operazioni di lavorazione convenzionali includono sagomatura, piallatura, brocciatura e segatura.Inoltre, le operazioni di rettifica e abrasivi simili sono spesso incluse nella categoria della lavorazione a macchina.

Un utensile da taglio ha uno o più taglienti affilati ed è costituito da un materiale più duro del materiale di lavoro.Il tagliente serve a separare il truciolo dal materiale di lavoro principale.Collegate al tagliente sono le due superfici dell'utensile:

La faccia del rastrello e il fianco.

La faccia di spoglia che dirige il flusso del truciolo appena formato, è orientata ad un certo angolo è chiamata angolo di spoglia "α".Viene misurato rispetto al piano perpendicolare alla superficie di lavoro.L'angolo di spoglia può essere positivo o negativo.Il fianco dell'utensile fornisce uno spazio libero tra l'utensile e la superficie di lavoro appena formata, proteggendo così la superficie dall'abrasione, che degraderebbe la finitura.Questo angolo tra la superficie di lavoro e la superficie del fianco è chiamato angolo di scarico.Esistono due tipi fondamentali di utensili da taglio:

Utensile a punta singola e utensile a taglienti multipli

Un utensile a punta singola ha un tagliente e viene utilizzato per tornitura, alesatura e piallatura.Durante la lavorazione, la punta dell'utensile penetra al di sotto della superficie di lavoro originale del pezzo.Il punto è talvolta arrotondato a un certo raggio, chiamato raggio del naso.

Gli utensili a più taglienti hanno più di un tagliente e di solito ottengono il loro movimento rispetto al pezzo ruotando.La foratura e la fresatura utilizzano utensili rotanti a più taglienti.Sebbene le forme di questi strumenti siano diverse da un utensile a punto singolo, molti elementi della geometria dell'utensile sono simili.

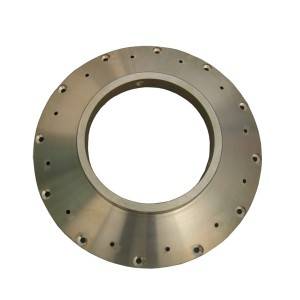

Prodotti di lavorazione CNC di ghisa grigia